Cada miembro de nuestro amplio equipo de ingresos por eficiencia valora las necesidades de los clientes y la comunicación con la empresa. ¡Podemos diseñar un plan a su medida para satisfacer sus necesidades! Nuestra organización cuenta con varios departamentos, incluyendo el de fabricación, el de ventas, el de control de calidad y el centro de servicio, entre otros.

| Especificación | |

|---|---|

| Tipo de grifo | Grifos para lavabos de baño, |

| Tipo de instalación | Conjunto central, |

| Orificios de instalación | Un agujero, |

| Número de manijas | Mango único, |

| Finalizar | Ti-PVD, |

| Estilo | País, |

| Caudal | 1,5 GPM (5,7 L/min) máximo, |

| Tipo de válvula | Válvula de cerámica, |

| Interruptor de frío y calor | Sí, |

| Dimensiones | |

| Altura total | 240 mm (9,5"), |

| Altura del pico | 155 mm (6,1"), |

| Longitud del pico | 160 mm (6,3"), |

| Centro de grifería | Un solo agujero, |

| Material | |

| Material del cuerpo del grifo | Latón, |

| Material del caño del grifo | Latón, |

| Material de la manija del grifo | Latón, |

| Información de accesorios | |

| Válvula incluida | Sí, |

| Drenaje incluido | No, |

| Pesos | |

| Peso neto (kg) | 0,99, |

| Peso del envío (kg) | 1.17, |

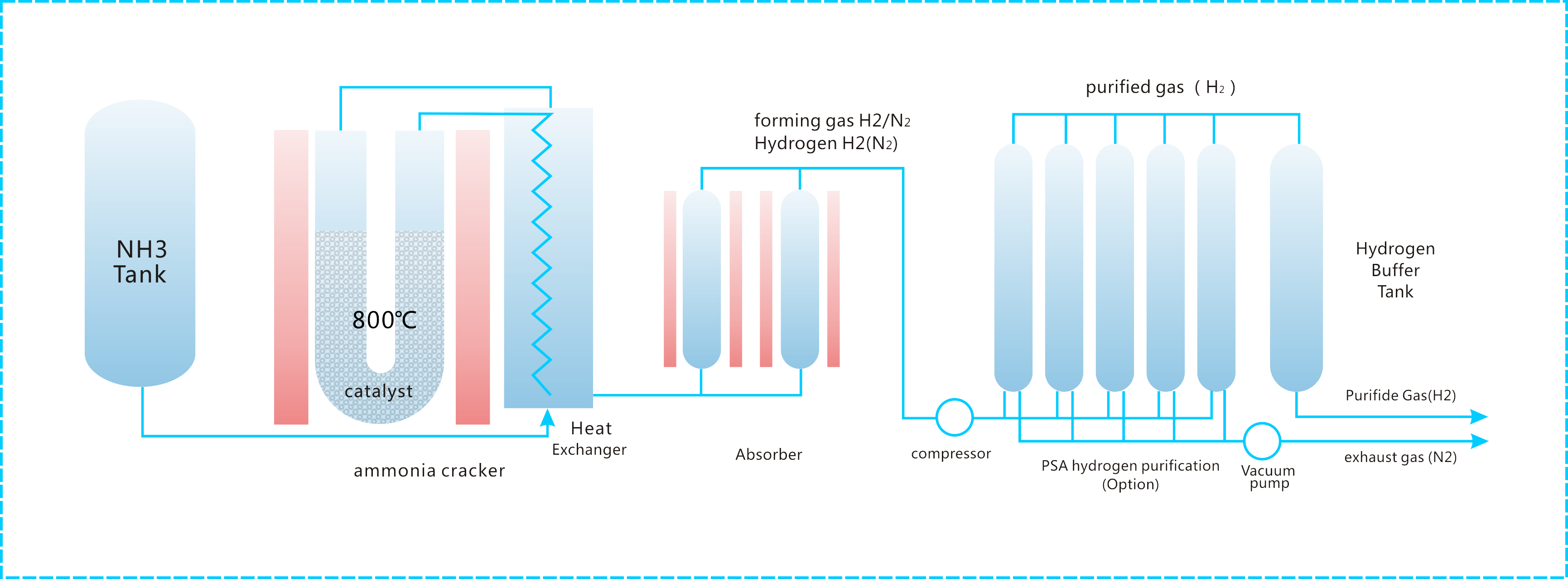

Estación de repostaje de hidrógeno

Estación de repostaje de hidrógeno Sistema UPS de larga duración

Sistema UPS de larga duración Planta química integrada

Planta química integrada Accesorios básicos

Accesorios básicos